- О ТУСУРе

- Абитуриентам

-

Студентам

- Первокурсникам

- Расписание занятий

- Система дистанционного обучения

- Научно-образовательный портал

- Библиотека

- Групповое проектное обучение

- Журнал посещаемости

- Журнал успеваемости

- Клубы по интересам

- Спорт в ТУСУРе

- Профком студентов

- Содействие трудоустройству

- Облачное хранилище ТУСУРа

- Поддержка студенческих семей

- Поддержка участников СВО и их детей

- Аспирантам

-

Сотрудникам

- Телефонный справочник

- Расписание занятий

- Система дистанционного обучения

- Научно-образовательный портал

- Библиотека

- Журнал посещаемости

- Журнал успеваемости

- Генератор рабочих программ

- Генератор ОПОП

- Генератор ИПРП

- Показатели эффективности труда ППС

- Спорт в ТУСУРе

- Профком сотрудников

- Облачное хранилище ТУСУРа

- Выпускникам

- Партнёрам

Учёный ТУСУРа запатентовал новый способ создания металлокерамических узлов

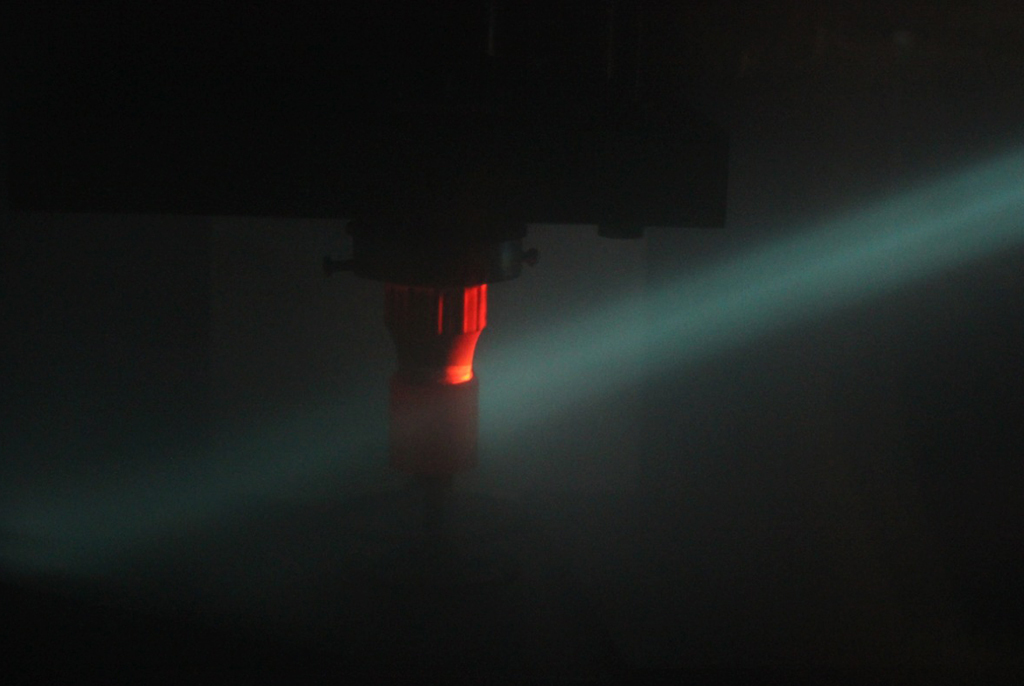

Технология пайки металлокерамических узлов посредством электронно-лучевого воздействия форвакуумным плазменным источников электронов вызвала интерес у представителей промышленных предприятий.

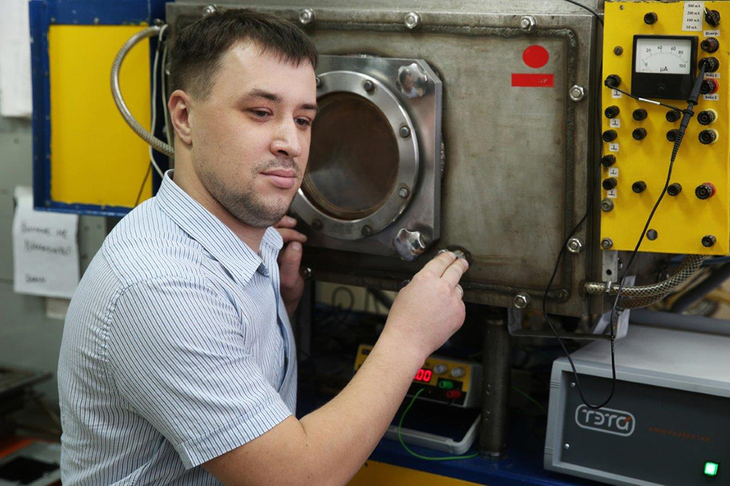

Доцент кафедры физики к. т. н. Алексей Зенин вспоминает, что в начале учёбы в ТУСУРе не совсем понимал, как в будущем он сможет применять на практике знания по физике или вакуумной технике, но сейчас эти знания актуальны в его работе как никогда. Молодой учёный работает над технологиями пайки различных материалов посредством электронно-лучевого воздействия форвакуумным плазменным источником электронов.

Одно из достижений Алексея Зенина в этом направлении – патент, полученный на электронно-лучевую пайку алюмооксидной керамики с металлом с применением форвакуумного плазменного источника электронов, в результате которой получаются механически прочные и вакуумно-плотные соединения.

Металлокерамические соединения активно применяются прежде всего для изготовления высоковольтных изоляторов.

«Изначально мы стали заниматься этим вопросом, чтобы обеспечить собственные потребности. В лаборатории мы используем источники электронов, в конструкции которых имеются высоковольтные изоляторы. Проблемы возникали при модернизации конструкций этих источников: где сделать новые изоляторы с нужной геометрией, было непонятно», – рассказывает, как пришёл к необходимости развивать это направление, Алексей Зенин.

До сих пор наиболее распространённым методом создания металлокерамических соединений остаётся пайка, проводимая с использованием серебряных припоев. Ей предшествует операция металлизации керамики, когда на керамику наносится металлсодержащая паста и вжигается в керамику при высокой температуре, чтобы на поверхности керамики образовался металлический слой. Уже к нему припаивают металлическую деталь. Это долгая дорогостоящая операция.

«В нашей технологии мы используем титан, керамику и алюминий в качестве прослойки. Последний имеет достаточно низкую температуру плавления – 650 – 670 градусов Цельсия. Для сравнения – у титана температура плавления – 1 670 градусов, у керамики – более 2 000 градусов. Материалы, которые необходимо соединить, нагреваются до температуры плавления алюминия: он хорошо вступает в реакцию и с керамикой и с титаном, образуя переходной слой. Некоторое время соединение выдерживается в заданной температуре, после чего проводится плавное охлаждение. Это, по сути, технология пайки электронным пучком», – объясняет принцип технологии Алексей Зенин.

Для пайки используются источники плазменных электронов, которые работают в форвакууме. Преимущество этого диапазона – в том, что в нём можно подвергать обработке любые материалы. Традиционные высоковакуумные источники электронов подходят только для обработки проводящих материалов, например, металлов. В случае с диэлектриком заряд за доли секунды накапливается на поверхности мишени, после чего одноимённые заряды начинают отталкиваться, и эффективной обработки не происходит.

«В форвакууме за счёт того, что в атмосфере содержится довольно много остаточных молекул и атомов газа, во время транспортировки происходит их ионизация, и образуется пучковая плазма. Благодаря ей происходит нейтрализация поверхностного заряда. Это позволяет эффективно обрабатывать непроводящие материалы, в том числе керамику», – рассказывает учёный.

Ещё одно преимущество использования пучков – возможность подвергать нагреванию не всю заготовку, а только место стыка. Особенно актуально это для больших деталей.

На способ изготовления трубчатого соединения алюмооксидной керамики с титаном получен патент РФ. Результаты проведённых исследований подтверждают перспективность использования электронно-лучевого метода для получения вакуумно-плотного металлокерамического соединения. Важной особенностью предлагаемой процедуры является отсутствие операции металлизации керамики, что заметно упрощает создание металлокерамических узлов.

Другие новости

Всероссийская выставка научных достижений молодых ученых «РОСТ.UP — 2025» прошла в студенческом бизнес-инкубаторе Томского госуниверситета систем управления и радиоэлектроники (ТУСУРе) 28 ноября. Свои проекты представили участники из Томска, Вологды и Благовещенска.

Сотрудники кафедры физики Томского госуниверситета систем управления и радиоэлектроники (ТУСУР) приняли участие в VI Международной конференции «Электронно-лучевая сварка и смежные технологии», которая проходила в Томске 24-28 ноября.

Резиденты студенческого бизнес-инкубатора ТУСУРа и представители кафедры физики представляют перспективные и инновационные разработки на региональном коллективном стенде Томской области.

Ученые Томского госуниверситета систем управления и радиоэлектроники (ТУСУР) разрабатывают несколько терморегулирующих покрытий (ТРП) для космических аппаратов (КА) с применением нанотехнологий. К настоящему времени удалось достигнуть увеличения стойкости оптических свойств ТРП и их компонентов к действию ускоренных электронов и квантов солнечного спектра в 2-4 раза. Работа над созданием терморегулирующих покрытий (ТРП) для космических аппаратов (КА) отвечают задачам национального проекта «Космос».